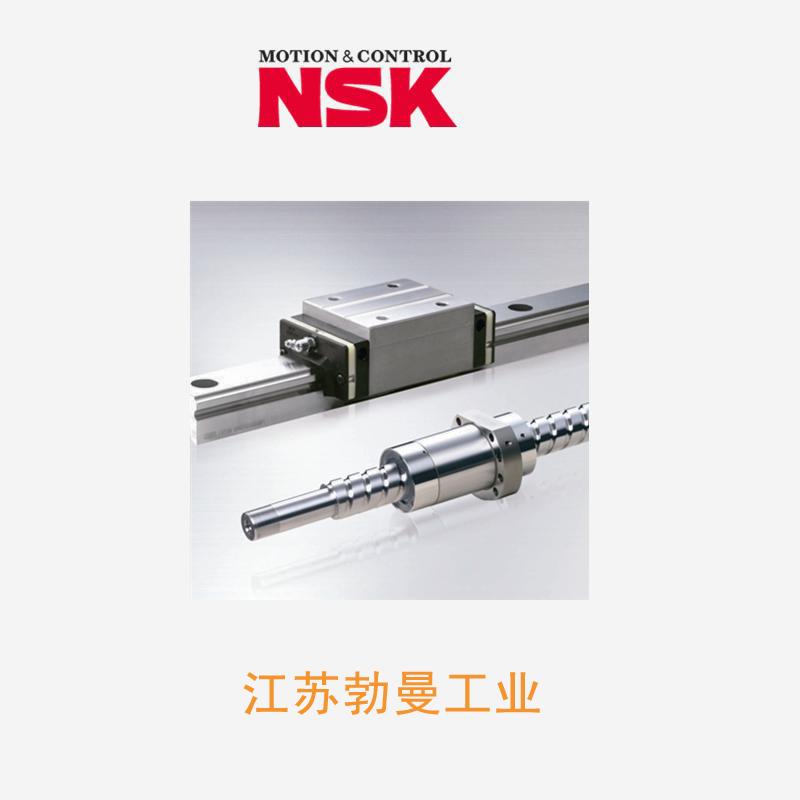

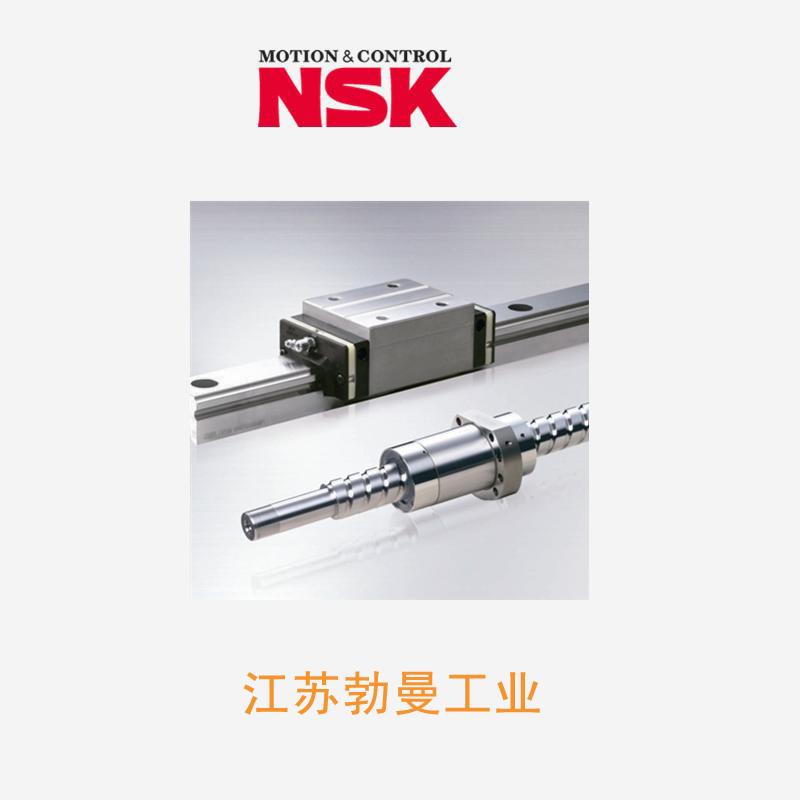

NSK W3205C-53PY-C3Z10 NSK兄弟机丝杠

扫码获取价格库存技术资料

扫码获取价格库存技术资料

- 品牌:

- 分类:

- 类型:

- 属性: NSK W3205C-53PY-C3Z10 NSK兄弟机丝杠,-NSK W3205C-53PY-C3Z10 NSK兄弟机丝杠-NSK W3205C-53PY-C3Z10 NSK丝杠润滑 在现代化工业生产中,高效、精确的设备是提高生产效率和降低成本的关键。NSK大负载丝杠作为一种高性能的传动元件,为各种机械设备提供了稳定、可靠的支撑和运动执行。 NSK W3205C-53PY-C3Z10 NSK取片机械手丝杠 2. 在安装过程中,需要使用合适的螺栓和螺母,确保紧固力足够,但是也不能过度紧固,以免损坏丝杠和螺母。 NSK W-NSK W3205C-53PY-C3Z10 NSK兄弟机丝杠--NSK W3205C-53PY-C3Z10 NSK兄弟机丝杠-